Innovation als Antrieb für mehr Nachhaltigkeit

Mehr als 200 Patente und Gebrauchsmuster zu Eigenentwicklungen in den vergangenen Jahrzehnten unterstreichen die zentrale Bedeutung von Innovationen für die MEISTERWERKE: Sie stärken die Wettbewerbsfähigkeit des Unternehmens am Markt. Doch neben den im Entwicklungsfokus liegenden Kriterien Design sowie Produkt- und Montageeigenschaften gewinnen heute auch nachhaltige Aspekte wie z. B. Ressourcenschonung immer mehr an Bedeutung. Ein Produkt der MEISTERWERKE, das die Kombination dieser Aspekte optimal berücksichtigt und zeigt, dass Markterfolg und Nachhaltigkeit Hand in Hand gehen können, ist der im Jahr 2014 eingeführte Lindura-Holzboden.

Lindura: Der Holzboden der Zukunft

Basis des Lindura-Holzbodens ist das innovative „Wood-Powder“, eine vom schwedischen MEISTERWERKE-Partner Välinge entwickelte Materialmischung aus feinen Holzfasern, mineralischen Bestandteilen und weiteren natürlichen Zusatzstoffen. Im Produktionsprozess wird das Wood-Powder unter Einsatz von Druck und Hitze mit einer Echtholzdeckschicht, einer HDF-Mittellage und einem Gegenzug fest miteinander verschmolzen. So entsteht ein attraktiver Holzboden, der im Vergleich zu einem Mehrschichtparkett mit einem Achtel des Holzbedarfs für die Oberfläche auskommt und zudem deutlich bessere Produkteigenschaften, z. B. in Richtung Eindruckstabilität mitbringt. Vor dem Hintergrund aktueller Ressourcenknappheit ein Produkt mit großem Zukunftspotenzial, ist sich Guido Schulte sicher. „Lindura zeigt, dass der schonendere Einsatz der wertvollen Ressource Holz eben nicht gleichbedeutend ist mit Abstrichen bei Optik, Haptik und Produkteigenschaften, ganz im Gegenteil: Durch innovative Materialkompositionen und Fertigungsverfahren verbinden wir die Schönheit und Natürlichkeit des Holzes an der Oberfläche mit verbesserten Eigenschaften, die einen Holzfußboden noch alltagstauglicher machen.“ Lindura ist mehrfach ausgezeichnet, u. a. mit dem Innovations-Award in Gold auf der HolzLand- & MDH Expo in Hannover (2014) oder mit dem renommierten Schweighofer Prize in der Kategorie „Innovation“ (2015).

„Lindura zeigt, dass der schonendere Einsatz der wertvollen Ressource Holz eben nicht gleichbedeutend ist mit Abstrichen bei Optik, Haptik und Produkteigenschaften, ganz im Gegenteil: Durch innovative Materialkompositionen und Fertigungsverfahren verbinden wir die Schönheit und Natürlichkeit des Holzes an der Oberfläche mit verbesserten Eigenschaften, die einen Holzfußboden noch alltagstauglicher machen.“

Nachhaltig ist aber nicht nur das Produkt Lindura, sondern auch der Fertigungsprozess. Für die Produktion des Wood-Powders, das MEISTERWERKE seit 2015 in Eigenregie herstellt, werden beispielsweise die bei der eigenen Leistenfertigung anfallenden Holzfasern als Reststoff zu einem großen Teil in den Produktionskreislauf zurückgeführt. Damit folgen die MEISTERWERKE auch den Empfehlungen der Charta für Holz 2.0, einer Initiative des Bundesministeriums für Ernährung und Landwirtschaft, die für den Bereich Holz- und Forstwirtschaft u. a. eine verbesserte Materialeffizienz in der stofflichen und energetischen Verwendung sowie die Optimierung der Rückführung von Wertstoffen aus Produktionsprozessen oder von Altholz aus den verschiedensten Verwendungsbereichen empfiehlt.

Produkte und Prozesse nachhaltig gestalten

Um Kohlenstoffkreisläufe nachhaltig verlängern zu können, müssen die zur Verfügung stehenden Rohstoffe optimal genutzt werden. Das zeigt nicht nur das Beispiel Lindura, sondern auch die Anfang 2021 in den Markt eingeführte Echtholzpaneel-Kollektion „MeisterPaneele. craft“. Hier erhalten Holzdeckschichten, die sich aufgrund abweichender Vorgaben oder Abmessungen nicht für die Parkettproduktion einsetzen lassen, eine spezielle tief strukturierte Oberfläche und können so einem neuen Verwendungszweck – der Verarbeitung zum Wand- und Deckenpaneel – zugeführt werden. Gleichzeitig optimieren die MEISTERWERKE damit ihren Rohstoffeinsatz – ein Thema, das im Unternehmen fortlaufend auf der Agenda steht. Ein Beispiel erfolgreicher Optimierungsmaßnahmen ist die eigenentwickelte „Knacktechnik“ bei der Produktion von Laminatböden: Durch versetztes Einschneiden der Platten wird die Geometrie des Klickprofils bereits bei der Dielenauftrennung vordefiniert. So kann der Verschnitt um ca. 4 Prozent reduziert bzw. der Produktoutput bei gängigen HDF-Plattenformaten um ca. 4 Prozent erhöht werden.

Der nachhaltige Umgang mit der Ressource Holz beschäftigt die MEISTERWERKE aber auch über das Kerngeschäft – der Fertigung von Produkten für Boden, Wand und Decke – hinaus. Basierend auf dem Patent eines ehemaligen Mitarbeiters wird die Fertigung einer biologisch abbaubaren Verbiss-Schutzhülle aus Holz, die bei der Aufforstung von Wäldern und Baumbeständen zum Einsatz kommen soll, vorangetrieben. Das innovative Produkt ersetzt derzeit eingesetzte Kunststoff-Ummantelungen, die nach ca. 7 bis 8 Jahren wieder eingesammelt und entfernt werden müssen – ein immenser Zeitaufwand im Bereich der Forstwirtschaft.

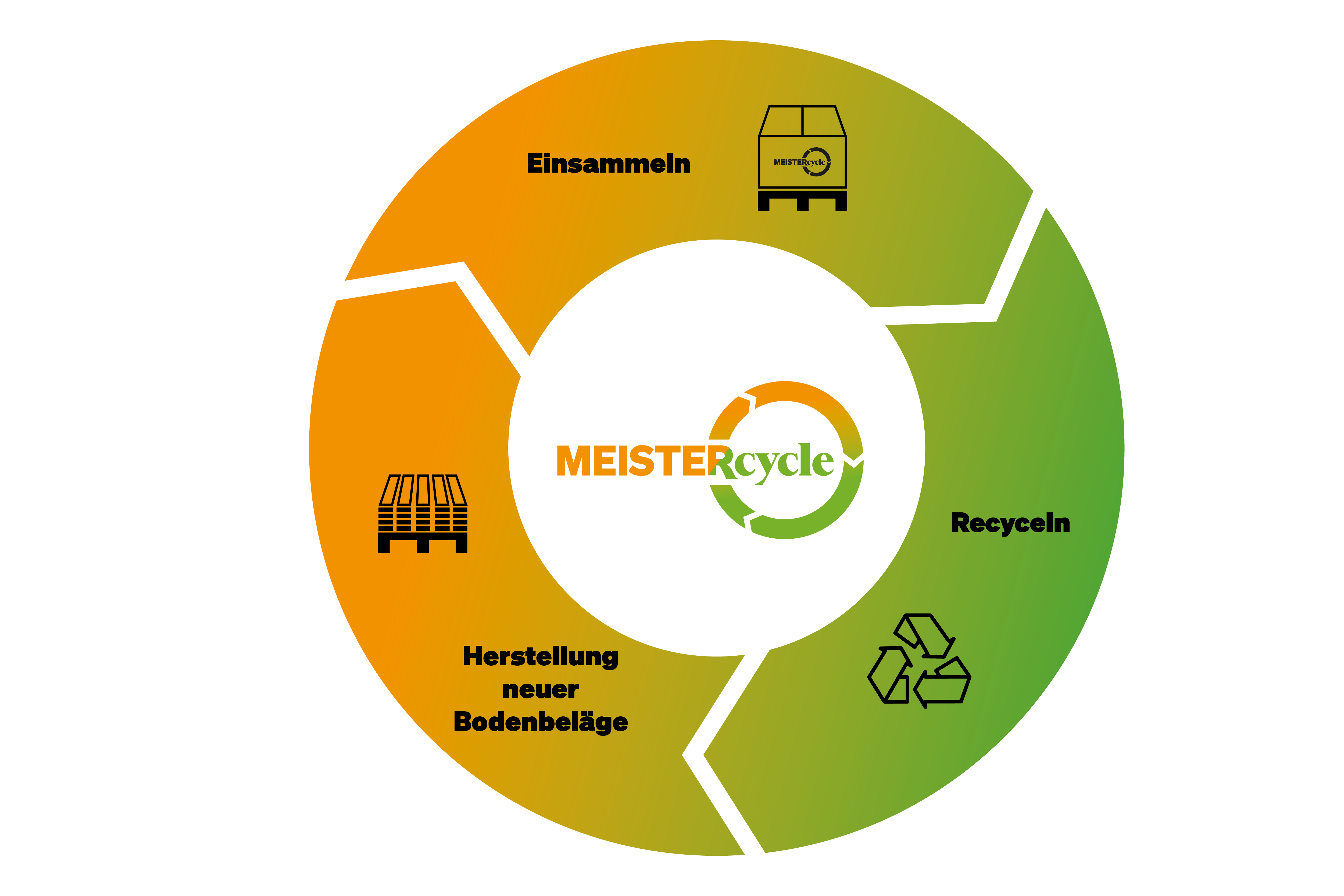

MEISTERcycle – Recycling im geschlossenen Kreislauf

Die Optimierung des Rohstoffeinsatzes innerhalb der gesamten Wertschöpfungskette spielt bei den MEISTERWERKEN eine wichtige Rolle – auch über den eigenen Produktionsbetrieb hinaus. Während die bei der Fertigung von Designböden anfallenden Kunststoffreste heute schon gesammelt, sortenrein sortiert und an die einzelnen Lieferanten zwecks Wiederverwertung zurückgeschickt werden, sind der Umgang mit Verschnitten und Abfällen, die bei der Installation der Bodenbeläge anfallen, sowie die Entsorgung der Produkte nach Deinstallation am Ende des Lebenszyklus vielfach intransparent. Hier engagiert sich MEISTERWERKE für mehr Nachhaltigkeit im gesamten System: Mit Überarbeitung des „MeisterDesign. rigid“-Sortiments Anfang 2022 wird für diese Produkte ein Rücknahme- und Recyclingsystem installiert, das die Rückführung von Abfällen in den Produktionskreislauf ermöglicht. MEISTERWERKE organisiert hier die gesamte Prozesskette, angefangen von der Bereitstellung der Sammelboxen bei den teilnehmenden Fachhändlern bis hin zum Rücktransport zu den einzelnen Lieferanten.

„Bei der Steuerung der Ressourceneffizienz kommt der Produktentwicklung heute eine maßgebliche Rolle zuteil, denn gut funktionierende Recyclingprozesse müssen von vornherein berücksichtigt werden. Das stellt uns bei komplexer werdenden Produkten mit steigenden Funktionsumfängen vor neue Herausforderungen“, sagt Volker Kettler, Leiter Produktmanagement bei den MEISTERWERKEN.

„Die Anforderungen an Produkte in Sachen Ökologie und Nachhaltigkeit werden zukünftig weiter steigen, daher müssen wir ganzheitliche Ansätze, wie wir sie jetzt beim MeisterDesign. rigid implementiert haben, konsequent über das gesamte Produktportfolio weiterverfolgen.“